‘Theoretische achtergronden Sterilisatie en Pasteurisatie’

Bij de conservering van voedingsmiddelen wordt gebruik gemaakt van sterilisatie- of pasteurisatiesystemen om de houdbaarheid van het product te verlengen.

Tijdens het sterilisatieproces ontstaan in het processysteem temperaturen van 110 °C – 130 °C. Als er producten worden gepasteuriseerd vindt dit plaats binnen een temperatuursrange van 63 -100 °C. Pasteurisatie als microbiologische conserveringsmethode werkt voor voedingsmiddelen die een pH- waarde van 4,5 hebben en houden. Bij een dergelijke pH kunnen sporen niet ontkiemen.

Als medium voor pasteurisatieprocessen wordt gebruik gemaakt van water.

Bij sterilisaties wordt stoom of een combinatie van water, lucht of stoom toegepast.

Doel van sterilisatie is het doden van alle hitte-resistente sporen ter voorkoming van bederf van het voedingsproduct.

We moeten er ons van bewust zijn, dat we bij gebruik van water in combinatie met verhoogde temperaturen problemen kunnen verwachten zoals: kalkafzetting, corrosie en microbiologische vervuiling van het toegepaste processysteem en de geconserveerde producten.

De voedings- en genotmiddelenindustrie bevat o.a. onderstaande productgroepen die op een of andere manier moeten worden geconserveerd.

- voedingsmiddelen zoals groente, champignons, fruitconserven, vlees- en visconserven

- verpakte suikerwaren zoals siropen en gekonfijte vruchten

- groentesausen, ragouts, ketchup en dressings

- sportdranken, frisdranken en bier

- diverse melkproducten, waaronder gesteriliseerde melk en koffiemelk

Er wordt gebruik gemaakt van verschillende typen verpakking, die ieder hun eigen problematiek hebben:

- vertinde blikken

- gecoate blikken

- bedrukte blikken

- aluminium blikken

- folie-verpakkingen

- glas-verpakkingen

- plastic-verpakkingen (voornamelijk P.E.)

Blik is als verpakkingsmateriaal bijzonder effectief, door zijn goede warmteoverdracht en zijn sterkte onder drukomstandigheden.

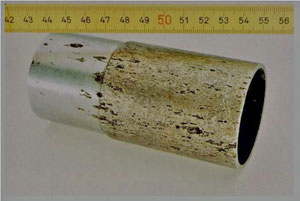

Op het blik is een tinlaag aanwezig, die gedurende de afgelopen decennia behoorlijk in laagdikte is afgenomen. De redenen hiervoor zijn met name kostenbesparing en vanuit milieuoogpunt. De laagdikte is de afgelopen 35 jaar afgenomen van 25 – 40 µm naar 2 – 5 µm.

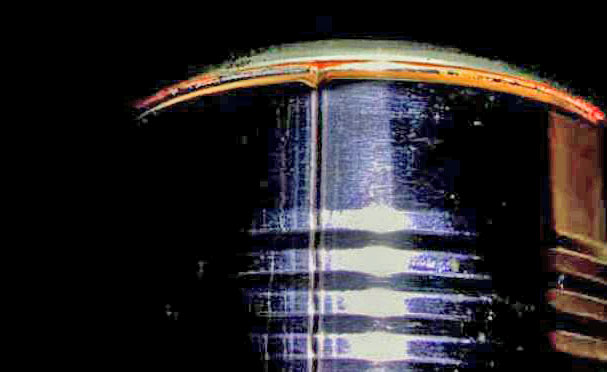

Bij het dichtfelsen van het blik kan beschadiging optreden, waardoor zonder het gebruik van een corrosie-inhibitor, corrosie kan optreden. Deze corrosie vindt meestal het eerste plaats op de felsrand.

Een tweede factor van invloed op het corrosiebeeld is de forse vermindering van de dikte van het blikmateriaal. Om de stevigheid van de bus te garanderen is ertoe overgegaan om op het blikmateriaal voren aan te brengen. Hierdoor ontstaan poriën in de wand van de bus. Deze poriën worden preferent aangetast door hun verminderde weerstand tegen corrosie tengevolge van de ontstane spanningen in het blikmateriaal.

Gecoate blikken zijn minder gevoelig voor corrosie, maar door de aanwezigheid van een polymeercoating in het algemeen gevoelig voor een hoge pH (pH > 8,5).

Bedrukte – en aluminium blikken worden niet op grote schaal toegepast en vertonen met een juiste watervoorbehandeling in mindere mate corrosie.

Het deksel van een blik is altijd gecoat.

Er zijn twee typen coating op de markt en wel:

- elektrolytisch chroomhoudende coating met een lakafwerking

- tin plated met lakafwerking

Er zijn diverse uitvoeringen van de deksels:

Vlak-, terras-, aluminium- of steel easy opening deksel, PAL of Easy Peel deksel.

Bij gebruik van plastic- of folieverpakking kan vlekvorming optreden.

Met de juiste waterbehandeling wordt dit probleem tegengegaan.

Bij gebruik van glazen verpakkingsmateriaal wordt vaak gebruik gemaakt van gecoate “caps”. Deze coating is sterk en zal slechts zelden tot corrosie leiden. De luxen van een cap zijn echter wel gevoelig voor corrosie.

Opslag van verpakkingsmateriaal dient onder de juiste condities plaats te vinden, anders treedt er alsnog roestvorming en vlekvorming op.

Slechts weinig mensen beseffen dat een op het oog zo simpele stof als water, waar iedereen dagelijks mee te maken heeft, zoveel hoedanigheden kent en van belang is voor talrijke door de mens ontwikkelde processen.

In de diverse branches wordt water voor vele doeleinden gebruikt, variërend van productwater tot reinigingsmedium. In de voedingsmiddelenindustrie is water het procesmedium bij uitstek en zodanig van onschatbare waarde.

Hete ene water is het andere niet en afhankelijk van het toepassingsgebied, moeten dan ook bepaalde kwaliteitseisen aan het water gesteld worden.

In dit kader zijn de volgende aspecten van belang:

2.1 Organoleptische eigenschappen

De organoleptische eigenschappen worden gevormd door de kleur, geur en smaak van het water.

Productwater en in sommige gevallen ook proceswater, mogen géén afwijkende organoleptische eigenschappen dan drinkwater bezitten. De drinkwaterkwaliteit wordt getoetst aan de hand van EEG regeling. Deze legt de kwaliteitseisen vast van water bestemt voor menselijke consumptie.

2.2 Fysische/ chemische eigenschappen

- hardheid

- alkaliteit

- chloride en sulfaat

- ijzer en mangaan

- pH

- zwevende delen

2.3 Bacteriologische eigenschappen

Er wordt in Nederland géén wettelijke normen gesteld, aan de microbiologische kwaliteit van het procesmedium. Toch dient deze van voldoende kwaliteit te zijn.

Ieder watersysteem heeft zijn eigen microflora en specifieke problemen, die deze met zich meebrengt. In sommige gevallen wordt drinkwaterkwaliteit (koloniegetal bij 22 °C < 100 /ml en bij 37 °C < 10/ml) vereist, of dient dit te worden nagestreefd. E-colli bacteriën mogen niet aanwezig zijn (1/100 ml).

Voor productwater, dat in direct contact staat met het voedingsmiddelenproduct geld deze eis uiteraard altijd.

2.4 Risico op lekinfectie

De microbiologische waterkwaliteit van het koelwater van sterilisatie processen is in directe relatie met het risico op lekinfectie van de bus. In het algemeen wordt een totaal kiemgetal geadviseerd in het koelwater van maximaal 100 KVE/ml bij 25 °C om zoveel mogelijk risico’s te vermijden.

Door de vermindering van materiaaldikte van de bus is het blikmateriaal harder geworden in de loop van de tijd om de stevigheid van de bus te garanderen. Hardere materialen zijn moeilijker te verbuigen tijdens het sluiten. De dekselhaak van de sluitmachine ondervindt hierdoor meer weerstand van het materiaal van de bus en de kans op een deels openstaande fels is dientengevolge groter.

Daarbij komt dat wanneer de dekselhaak van de sluitmachine i.v.m. het hardere busmateriaal strakker aangespannen staat het compound materiaal tussen deksel en bus eerder opgestuwd wordt. Hierdoor kunnen in de felsnaad ophopingen ontstaan van compound en zal de sluitfels op bepaalde plaatsen meer open blijven staan. Openstaande felsen geven een grotere kans op lekinfectie dan goed gesloten sluitfelsen. Een laag kiemgetal in het koelwater is dan van essentieel belang.

Wanneer de dekselhaak van de sluitmachine niet strak genoeg is aangespannen ontstaat een licht golvend oppervlak op de felsnaad, waarbij de fels op bepaalde plaatsen meer openstaat als op andere plaatsen. Dit effect kan wederom leiden tot een hoger risico op lekinfectie. Het is daarom van belang om de microbiologische kwaliteit van het koelwater goed te controleren.

2.5 Fo waarden voedingsmiddelen

Micro- organismen zijn gevoelig voor hoge temperaturen. De meeste micro-organismen sterven af na een bepaalde tijd aan hoge temperaturen te zijn blootgesteld. Deze tijd en temperatuur zijn specifiek voor deze micro-organisme. Deze afsterving is in de tijd gezien logaritmisch van vorm. Het aantal micro-organismen dat een verhittingsproces overleeft is afhankelijk van:

- De hittedosis Ft bij temperatuur t

- Het initiële aantal bacteriën

- De decimale reductietijd van het micro-organisme D t bij temperatuur t

- De consistentie van het voedingsmiddel (vast of vloeibaar) en de verpakking

Voor de meeste voedingsmiddelen is de F0 waarde bij een temperatuur van 121,1 °C bekend uit de literatuur. Hierdoor kun je bij elke gewenste temperatuur de Ft van dit voedingsmiddel berekenen via een mathematische formule.

2.6 Richtlijnen waterkwaliteit

De voorschriften met betrekking tot de waterkwaliteit voor sterilisatie- en pasteurisatiesystemen, zijn van land tot land verschillend. In Nederland worden – afgezien van eventuele chlorering – geen wettelijke normen gesteld aan het proceswater, daar deze niet in direct contact staat met het voedingsmiddelen-product. Alhoewel de kans op na-infectie, bij een verantwoorde bedrijfsvoering, gering is, is het in het algemeen wenselijk een sterilisatie- of pasteurisatiesysteem te suppleren met water van drinkwaterkwaliteit.

De drinkwaternormen zijn per land verschillend, maar de volgende eisen zijn vrij algemeen aanvaard:

- geen afwijkende organoleptische eigenschappen

- goede bacteriologische gesteldheid

- maximum kiemgetal van 100 micro-organismen per ml bij 22 °C

- afwezigheid van pathogene bacteriën

- E-coli niet aantoonbaar in een 100 ml monster

- afwezigheid van toxische bestanddelen

- helder en kleurloos

Het opstellen van exacte fysisch/chemische normen voor water dat geschikt geacht wordt voor proceswater in de voedingsmiddelenindustrie is niet eenvoudig. De fysisch/chemische samenstelling van het suppletiewater is bijna altijd een vast gegeven, waar de waterbehandeling op moet worden aangepast.

Een sterilisatie cyclus bestaat uit drie fasen:

- opwarmfase

- sterilisatiefase

- koelfase

Afhankelijk van de hoeveelheid en het soort product wordt, de sterilisatietemperatuur en –tijd gevarieerd. Dit gehele proces kan batchgewijs plaatsvinden middels staande autoclaven of liggende autoclaven. Daarnaast zijn er continu sterilisatoren.

Als medium voor het sterilisatieproces kan gebruik gemaakt worden van stoom en/of water. Er kan gekozen worden uit een scala van diverse waterkwaliteiten, welke al dan niet voorbehandeld zijn om de kwaliteit te optimaliseren als sterilisatiewater.

3.1 Watervoorbehandeling

Afhankelijk van de aanwezige waterkwaliteit zoals de aanwezigheid van bronwater of leidingwater kan gekozen worden voor één van onderstaande of een mix van onderstaande waterkwaliteiten.

Onthard

Onbehandeld water bevat meestal een bepaalde hoeveelheid hardheid. Hardheid is gedefinieerd als de som van tijdelijke hardheid en blijvende hardheid. De tijdelijke hardheid zijn alle calcium- en magnesiumbicarbonaten. De blijvende hardheid zijn alle overige calcium- en magnesiumzouten.

De tijdelijke hardheid zal bij verhoging van de watertemperatuur kalk vormen, dat als harde, isolerende afzetting neerslaat op vooral de heetste delen in het systeem.

Om te voorkomen dat kalk ontstaat kan het suppletiewater onthard worden. Ontharding geschiedt door alle calcium- en magnesiumionen te vervangen door natrium, middels een klassieke onthardingsinstallatie.

Decarbonatatie

Decarbonatatie heeft net als ontharding ionenwisseling als principe. Wordt bij ontharding Calcium en Magnesium uitgewisseld tegen Natrium; bij decarbonatatie worden positieve ionen tegen waterstofionen (H+) of alle bicarbonaat- (HCO3–) en carbonaationen (CO32-) tegen chloride-ionen uitgewisseld. Resultaat is dat calciumcarbonaat (kalk) niet meer kan neerslaan in de ketel omdat het bicarbonaat verwijderd is.

Indien een sterk zure harsmassa gekozen wordt zullen alle positieve ionen worden uitgewisseld tegen H+, waarbij mineraalzuur ontstaat.

Is de harsmassa zwakzuur, dan zullen alleen de positieve ionen in verbinding met het zwak-zure bicarbonaat (HCO3–) worden uitgewisseld waardoor de blijvende hardheid blijft bestaan.

Achter een (zure) decarbonatatie-installatie dient een uitdrijftoren te worden geplaatst om het ontstane CO2 te laten ontwijken. Hiertoe is een optimale menging met lucht noodzakelijk. Regeneratie vindt plaats met zoutzuur (HCl).

Demineralisatie

Het principe van ontzouting middels demineralisatie is ook gebaseerd op het uitwisselen van ionen. Alle positieve ionen en negatieve ionen worden hierbij vervangen door respectievelijk H+ (waterstofion) en OH– (hydroxylion) welke tezamen H2O vormen. Er zijn dan ook twee types hars nodig. Het kationhars is beladen met H+-ionen en het anionhars met OH– -ionen.

Regeneratie geschiedt met natronloog (NaOH) voor de anionzuil en met zoutzuur (HCl) voor de kationzuil.

Reverse Osmosis (R.O.)

Reverse Osmosis (omgekeerde osmose) is gebaseerd op de osmotische druk van water. Indien twee zoutoplossingen van verschillende concentraties door een semipermeabel membraan (alleen passeerbaar voor water moleculen) gescheiden worden, zal water van de oplossing met de laagste zoutconcentratie door het membraan naar die met de hoogste concentratie gaan. Op deze manier zal de osmotische druk in de hoogste concentratie verlagen en dus het verschil tussen hoog en laag verkleinen. Wordt nu op het water met de hoogste zoutconcentratie een druk uitgeoefend welke groter is dan de osmotische druk, dan zal de waterstroom door het membraan omkeren (omgekeerde (reverse) osmose). Bij toepassing van dit principe verkrijgt men zeer zoutarm water.

Indien het oorspronkelijke water een hoge hardheid heeft dient dit vooronthard of van een antiscalant voorzien te worden om kalkafzetting op het membraan te voorkomen.

Middels bovenstaande technieken zijn we in staat om de gewenste waterkwaliteit te creëren.

3.2 Gewenste stoomkwaliteit

In het sterilisatie- of pasteurisatieproces is een goede bedrijfsvoering van de stoomketel zeer wenselijk. Op onze website wordt onder het hoofdstuk ketelwater bij theoretische achtergronden uitvoerig hierop ingegaan.

Stoom dient een goede kwaliteit te hebben en hieraan worden de volgende eisen gesteld:

- Stoom mag niet corrosief zijn.

Dat wil zeggen dat er < 120 ppb zuurstof in de stoom aanwezig mag zijn. - De pH van de stoom dient > 6,5 te zijn en < 8,5.

Bij een pH > 8,5 vindt onttinning van blikmateriaal plaats en wordt coatingmateriaal van het deksel en blik aangetast. Bovendien kan de laklaag die veelal op de lasnaad van de mantel van een blijk is aangebracht aangetast worden. - Stoom mag géén agressieve ionen zoals hydroxyl- of chloride-ionen bevatten.

Deze ionen kunnen ten gevolge van schuimvorming of door opkokers in de stoom terecht komen en zijn corrosief voor verpakkingsmateriaal en/of het processysteem.

3.3 Stoomsterilisatie

Bij de rechtstreekse toepassing van stoom als sterilisatiemedium, dient de kwaliteit hiervan overeen te komen met de gewenste richtlijnen zoals bovenstaand aangegeven.

Na de stoomsterilisatie zal koeling plaatsvinden m.b.v. koelwater; hetzij éénmalig doorstromend hetzij afkomstig van een koelwatersysteem.

3.4 Watersterilisatie

In geval van watersterilisatie, wordt recuperatie- of koelwater m.b.v. stoom opgewarmd tot de gewenste temperatuur.

Na de sterilisatie wordt het water teruggevoerd naar een recuperatietank (energiebesparend), koelwatersysteem of bij éénmalig gebruik volledig afgespuid.

Vervolgens vindt koeling plaats met behulp van koelwater, die weer éénmalig doorstromend op afkomstig van een koeltorensysteem kan zijn.

3.5 Continu sterilisatie

Middels een continu sterilisator zoals bijvoorbeeld een Twin roterende sterilisator bestaande uit een blok met een continu druk sterilisatieketel en een drukkoelinstallatie gaan de verpakkingen (blikken) eerst door de stoomfase en aansluitend door de koelfase. Dit proces is continu en niet batchgewijs.

Voor de stoomkwaliteit en waterkwaliteit dient te worden voldaan aan specifieke eisen zoals al eerder bovenstaand aangegeven.

3.6 Steriflowsysteem

Steriflowsystemen wijken af van de standaard water- of stoomsterilisaties. Er bevindt zich een relatief geringe hoeveelheid water (0,5 – 1,0 m3) in de liggende autoclaaf, die zowel voor de sterilisatie als koeling zorg draagt. Door middel van een warmtewisselaar wordt het water opgewarmd om sterilisatie te bewerkstelligen en afgekoeld tijdens de koelfase. Het water wordt rondgepompt en door middel van verdeelplaten vrij krachtig over het voedingsmiddelenproduct heen gesproeid.

Met betrekking tot de waterkwaliteit speelt de pH in deze systemen een cruciale rol.

Bij aanwezigheid van bicarbonaat en/of carbonaat in het water treden de volgende reacties op:

Bicarbonaatsplitsing : 2 NaHCO3 -> Na2CO3 + CO2 + H2O

Sodasplitsing : Na2CO3 + H2O -> 2NaOH + CO2

De bicarbonaatsplitsing is volledig, maar de sodasplitsing is afhankelijk van de druk en temperatuur in het systeem. De sodasplitsing neemt toe met een toenemende druk en temperatuur.

In een steriflowsysteem treedt zodoende in belangrijke mate sodasplitsing op. Door de OH– vorming wordt de pH fors verhoogd met onttinning van het blikmateriaal tot gevolg.

Bovendien kunnen CaCO3 – stabilisatieproblemen optreden.

Pasteurisatie geschiedt bij een lagere temperatuur (63 – 80 °C), door het verpakte voedingsmiddelenproduct een temperatuur-circuit te laten doorlopen.

Door middel van een transportband wordt het te pasteuriseren product door een aantal beregeningscompartimenten geleid, waarin een specifieke temperatuur gehandhaafd wordt.

Het water wordt in de verschillende secties gecirculeerd; compartimenten met dezelfde temperatuur zijn met elkaar verbonden. Opwarming van het pasteurisatiewater geschiedt door middel van directe of indirecte stoom en de laatste (koel) sectie bestaat veelal uit éénmalig doorstromend koelwater.

De problemen die op waterbehandelingsgebied kunnen optreden worden onderverdeeld in vier groepen:

- Stabilisatie van diverse zouten en met name hardheidszouten

- Materiaalaantasting

- Microbiologie

- Organische vervuiling

5.1 Stabilisatie

Bij het gebruik van water met een hogere temperatuur ontstaan, door een verminderde oplosbaarheid van diverse zouten; vrijwel altijd stabilisatieproblemen.

- De meest voorkomende afzetting is uiteraard die van CaCO3. Deze veroorzaakt witte vlekken op het verpakkingsmateriaal en harde afzettingen in het processysteem.

- Afhankelijk van de waterkwaliteit, kunnen tevens bruine ijzerafzettingen ontstaan.

De problemen die zich voordoen bij afzettingen op de systeemwand, zijn slechte warmteoverdracht, energieverlies, verstoppingen in bijvoorbeeld leidingen en sproeiers, oververhitting en underdeposit corrosie.

Afzettingen op het verpakkingsmateriaal geven een lelijk uiterlijk aan het voedingsmiddelenproduct en kan soms problemen bij de etikettering opleveren.

Een kritiek moment is vooral de eerste koelfase, waarbij koud koelwater in contact komt met het hete oppervlak van de verpakking of het systeem.

Indien het gesteriliseerde product bij een te hoge temperatuur uit het koelwater wordt gehaald, kunnen hierop witte vlekken ontstaan. Er treedt dan een te sterke verdamping op van het aanhangende water, waardoor indroging van de aanwezige zouten plaatsvindt.

5.2 Materiaalaantasting

Het gebruik van verschillende metalen (met ieder hun eigen redox-potentiaal) in direct geleidend contact, moet vanwege de kans op galvanische corrosie vermeden worden.

Indien koper(legeringen) aanwezig zijn en tevens gebruik gemaakt is van aluminium en zink, dan is de gevoeligheid – vooral bij hoge chloridegehalten – voor corrosie groter.

Corrosie

Indien de term corrosie gehanteerd wordt, dan betreft dit vrijwel altijd de aantasting van ijzer ofwel een elektrochemisch proces, waarbij het metallisch ijzer geoxideerd wordt tot ijzer(II)ionen.

Een belangrijke corrosie-bevorderende factor in watersystemen, is de aanwezigheid van zuurstof.

We kunnen de volgende half reacties onderscheiden:

Kathodische deelreactie (reductie) : O2 + 2H2O + 4e- -> 4OH-

Anodische deelreactie (oxidatie) : Fe -> Fe2++ 2e-

De bij de anodereactie ontstane Fe2+ – ionen, geven een niet-afsluitende oxidelaag op de metaalwand, waardoor de reactie met zuurstof uit de oplossing verdergaat.

Hierdoor wordt steeds weer opnieuw metallisch ijzer geoxideerd en Fe2+ (in de hydroxidevorm) verder geoxideerd tot Fe3+. Door de toepassing van een corrosie-inhibitor wordt ter plaatse van de anode een beschermende laag van ijzer (2+ en 3+) oxiden gevormd.

Indien er corrosie optreedt bij roestvaststaal, dan is dit veelal een gevolg van zeer hoge chlorideconcentraties (bijvoorbeeld door breuk van groente conserven) en is de verschijningsvorm putvormig (pitting).

Pitting op roestvaststaal

Corrosiesnelheid

De snelheid van de zuurstofcorrosie is de resultante van een aantal effecten, die tegelijkertijd een rol spelen in het betreffende proceswater.

De belangrijkste hiervan zijn:

- Temperatuur

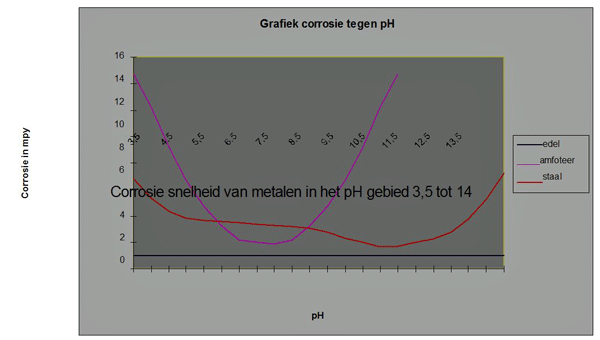

Zoals elke chemische reactie, neemt de corrosiereactie toe met de temperatuur. Tegengestelde temperatuurseffecten zijn de slechtere oplosbaarheid van zouten, die een beschermlaag op kunnen bouwen en de lagere oplosbaarheid van zuurstof bij hogere temperaturen. Door deze tegengestelde effecten, blijkt er voor de corrosiesnelheid tengevolge van zuurstof een optimum te liggen bij ongeveer 90 °C. - pH-waarde

De invloed van de pH op het corrosieverloop, wordt bepaald door het gedrag van de ijzeroxiden. Bij een lage pH (kleiner dan 4) speelt de zuurcorrosie een grote rol en veroorzaakt zeer hoge corrosiesnelheden. Bij hogere pH-waarden (tot pH 12), ontstaan ijzeroxiden, die een inhiberende werking hebben. Dit betekent, dat pH-schommelingen tussen 4.5 en 9.5, het pH gebied van de waterkwaliteit van sterilisatie water, relatief weinig invloed hebben op de corrosiesnelheid. De aan de pH gerelateerde alkaliteit is wel van invloed op de corrosiesnelheid, en het corrosie-inhiberende gedrag van een inhibitor is wel afhankelijk van de pH.

- Zoutgehalte

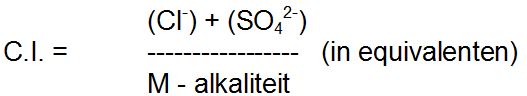

De corrosiviteit van water neemt in het algemeen toe met een toenemende zoutconcentratie of conductiviteit. Bij overschrijding van het oplosbaarheidproduct van de opgeloste zouten, zal echter precipitatie en daardoor een vermindering in corrosiesnelheid optreden. De invloed van ieder ion is verschillend; SO42- en vooral Cl– versterken de corrosie in belangrijke mate terwijl de alkaliteitsionen in combinatie met hardheid een inhiberende werking hebben tengevolge van neergeslagen hardheidszouten. Alhoewel niet vaak gebruikt, kan om de corrosieve tendens van het water te voorspellen, gebruik gemaakt worden van de corrosie-index (C.I.):

- Corrosie-inhibitoren

De aanwezigheid van stoffen, die de corrosiesnelheid verlagen zijn van onmiskenbaar belang. De toepassing van nieuwe bliktypen heeft deze industrie geconfronteerd met tot nu toe onbekende corrosie fenomenen. Onderstaand worden er twee met u doorgenomen.

Een voorbeeld van een nieuw type blik is het easy opening blik voorzien van een scorelijn en hoefijzer.

Het koelwater blijft door de vorm van het hoefijzer hier ter plaatse bij het afblazen achter de randen zitten. Wanneer dit water corrosief is en nog ingedikt ontstaat hier een sterk corrosief milieu en na enige tijd roestvorming. Aan het afblazen dient in dat geval extra aandacht te worden besteed. Ook de scoreline zelf is soms onderhevig aan corrosie daar tijdens het aanbrengen van de score spanningen in het materiaal zijn ontstaan.

Een tweede voorbeeld is de toepassing van sterk genekte blikken. Ook hier kan het voorkomen dat de ontwatering niet voldoende is geweest en blijft in de nek en mogelijk in de fels van het blik water staan. Indien dit water een sterk corrosief karakter heeft ontstaan roestvorming zoals te zien is aan de foto. In dit geval is de toevoeging van een waterontspanner aan het koelwater van belang om de oppervlaktespanning van het water te verlagen.

Het is daarom van groot belang om afhankelijk van het systeem en de aanwezige waterkwaliteiten een zo optimaal mogelijk waterbehandelingsprogramma te selecteren.

5.3 Microbiologie

Microbiologische vervuiling kan leiden tot bombage van blikken, corrosie en bovendien zeer onhygiënische situaties in de installatie.

5.4 Organische vervuiling

Organische vervuiling treedt afgezien van microbiologie, veelal op door breuk van de levensmiddelenverpakking tijdens de sterilisatie of pasteurisatie.

De vervuiling in het proceswater dient gedispergeerd en gespuid te worden, om te voorkomen dat deze zich afzet op het verpakkingsmateriaal of in het systeem.

Organische afzettingen in het systeem kunnen bronnen voor microbiologische groei worden.

Aan de hand van jarenlange praktijkervaring adviseert BeWasol samen met de klant de meest optimale suppletiewater- en proceswaterkwaliteit. Waterbehandeling in de voedingsmiddelenindustrie vereist een individuele beoordeling en aanpak.

Bij de keuze van de meest optimale waterbehandeling dient vooraf een inventarisatie gemaakt te worden van de verschillende factoren die van invloed zijn op de behandeling.

Er wordt gekeken naar:

- Samenstelling suppletie- en proceswater

- Systemen en eisen

- Proces- en watertemperaturen

- Watersnelheden

- Toegepaste materialen

- Te koelen processen

- Procescontaminatie

- Milieu, gezondheid en veiligheid

- Wettelijke kaders

- Ligging / locatie

- Optimale Bedrijfsvoering

7.1 Doseren

De dosering van de diverse typen conditioneringsmiddelen geschiedt over het algemeen automatisch en gestuurd. Handmatige dosering heeft als nadeel dat de dosering niet van een constant niveau is en menselijke invloeden voor een sterk schommelend concentratieniveau kunnen zorgen.

7.2 Spuien

Als er gebruik wordt gemaakt van een open recirculerend koelsysteem, vindt er verdamping plaats. Hierdoor vindt indikking van het koelwater plaats en om negatieve effecten, zoals corrosie en afzettingen te voorkomen dient er water gespuid te worden.

Het spuien is dus bedoeld om de concentratie opgeloste stoffen in het koelwater te beperken tot maximaal toelaatbare waarden. Om water te besparen is het echter noodzakelijk te streven naar de maximaal haalbare indikking. BeWasol heeft de beschikking over de kennis en ervaring, om deze vaak complexe systemen te automatiseren, waarbij de frequentie van handmatige controles en dito aanpassingen in het behandelingsprogramma sterk verminderen.